Innovative Messtechnik für Premium-LKWs.

MAN Nutzfahrzeuge stellt an seine Produkte den Anspruch von Premium-Qualität. Zur Erreichung dieses hochgesteckten Ziels wird modernste Messtechnik im Rohbau eingesetzt: das mobile 3D-Kamerasystem V-STARS von Geodetic Systems, Inc. (GSI). Nicht zuletzt wegen der innovativen Anwender der Messtechnik bei MAN Nutzfahrzeuge gilt die Photogrammetrie hier mittlerweile als unersetzliches Werkzeug bei der Lösung unterschiedlicher Aufgabenstellungen.

MAN Nutzfahrzeuge stellt an seine Produkte den Anspruch von Premium-Qualität. Zur Erreichung dieses hochgesteckten Ziels wird modernste Messtechnik im Rohbau eingesetzt: das mobile 3D-Kamerasystem V-STARS von Geodetic Systems, Inc. (GSI). Nicht zuletzt wegen der innovativen Anwender der Messtechnik bei MAN Nutzfahrzeuge gilt die Photogrammetrie hier mittlerweile als unersetzliches Werkzeug bei der Lösung unterschiedlicher Aufgabenstellungen.

„Unter unseren Anwendern gibt es nur einige, die V-STARS so extrem flexibel einsetzen. Bei MAN ist dies das Ergebnis aus jahrelanger Erfahrung und intensiver Beschäftigung mit dem optischen Messverfahren. Hier wird gleichermaßen die Möglichkeit genutzt, mit den Kameras komplexe Objekte im Messraum oder in der Fertigung zu prüfen wie auch Messungen an großen Komponenten direkt am Band ‚im Takt' durchzuführen.

Ebenso kommt das System im Rahmen von taktilen Messungen per ‚Probe' - dem handgeführten, kabellosen Messtaster - regelmäßig im Online-Modus gegen CAD-Daten zum Einsatz. MAN setzt die Kombination aus Online- und Offline-Technik sehr effizient ein - absolute Musteranwender, die wir gerne als Referenzadresse nennen.... Auch wir können hier immer wieder etwas lernen“, lobt Roland Kinzel, Geschäftsführer der Bad Schwartauer GDV Systems GmbH und Vertriebspartner von GSI seine Münchner Kunden.

Die wesentliche Aufgabe der Messtechnik-Abteilung, die direkt im Rohbau bei MAN Nutzfahrzeuge am Standort München angesiedelt ist, beinhaltet die Einhaltung der Maßhaltigkeit der hergestellten Rohkarossen. Die Aktivitäten erstrecken sich von der Justage der Fertigungsanlagen bis hin zur geometrischen Überprüfung kompletter Karosserien. Sollten Toleranz-Überschreitungen festgestellt werden, liegt es im Verantwortungsbereich des 8-köpfigen Teams von Jean-Claude Saeul, diese abzustellen. Dafür steht den Messexperten neben stationären Koordinatenmessmaschinen und einer Inline-Messzelle seit 1998 auch das mobile V-STARS-System von GSI zur Verfügung.

V-STARS ist ein optisches Koordinaten-Messsystem, das unter Verwendung einer einzelnen INCA-Kamera (V-STARS/S) bzw. von zwei oder mehr INCA-Kameras (V-STARS/M) schnelle und hochgenaue 3D-Erfassungen ermöglicht. Die eigentliche Messarbeit erfolgt dabei dank der photogrammetrischen Technik nicht direkt am Objekt, sondern in digitalen Bildern, die aus unterschiedlichen Perspektiven aufgenommen werden. Anschließend werden die Fotos von der leistungsstarken V-STARS-Software automatisch verarbeitet und die 3D-Koordinaten des Messobjektes errechnet – offline oder online. Die Resultate lassen sich direkt mit V-STARS oder anderer Software grafisch oder numerisch darstellen und analysieren. Die Messgenauigkeit des V-STARS/S-Systems ist mit 5 µm + 5 µm / m spezifiziert, die des V-STARS/M-Systems liegt wegen der geringeren Bildanzahl und der taktilen Punktaufnahme bei ‚nur' 10 µm + 10 µm / m.

Angeschafft hat MAN Nutzfahrzeuge das mobile System in erster Linie zur Vermessung von Vorrichtungen. Diese Aufgabe wurde bis Ende der 90er-Jahre noch mit Höhenreißer und ‚Cubing' gelöst, was recht kompliziert und zeitaufwändig war. „Wir stellten damals ein Anforderungsprofil für ein neues Messsystem auf und schlossen uns einem Benchmark-Test bei VW an. V-STARS war dabei das einzige System, das unseren Vorstellungen entsprach: Es ist lichtunempfindlich, für Messungen in instabiler Umgebung geeignet und kabellos. Vor acht Jahren schafften wir ein System mit INCA1-Kameras an, Ende 2004 folgte ein weiteres mit den aktuellen INCA3-Sensoren,“ berichtet Jean-Claude Saeul.

Der erste Einsatz für das V-STARS-System betraf den 1998 im Werk München aufgebauten Rohbau für einen neuen Fahrzeugtyp. Die Fertigungsmittel hierfür wurden bei einem Zulieferer in Osnabrück gebaut. Deshalb packten die Messtechniker das mobile System ins Auto und fuhren zu ihrem Lieferanten, wo sie wochenlang sämtliche Vorrichtungen eingemessen haben. Danach wurden die Anlagen beim Hersteller ab- und in München wieder aufgebaut. Hier hat das Messteam als erstes geprüft, ob die Geometrie noch stimmt – das war eine positive Vergleichsmessung. Alle Daten, die damals erhoben wurden, sind im Übrigen immer noch im System, mit diesen Werten arbeiten die Messspezialisten auch heute noch.

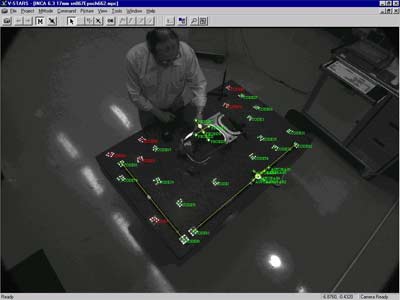

Bild 1: Im V-STARS-Messraum, in dem Komponentenmessungen taktil durchgeführt |

|

Bild 2: Photogrammetrische Deformationsmessungen |

Entgegen der ursprünglichen Planung liegt mittlerweile der Focus bei der Nutzung des V-STARS-Systems nicht mehr ausschließlich auf der Vermessung von Vorrichtungen. „Wir helfen heute intensiv bei Prozessanalysen unmittelbar in der Fertigung und messen auch unterschiedliche Komponenten im Messraum. Je mehr Leute V-STARS in Aktion sehen, desto mehr Aufgaben kommen auf uns zu. Wir werden immer wieder gefragt, ob kritische Messaufgaben anderer Bereiche mit dem mobilen System gelöst werden können. Die Folge daraus ist, dass wir als Dienstleistung regelmäßig Projekte für andere Abteilungen in München sowie in anderen Werken durchführen,“ berichtet Messtechniker Johann Dumele .

Eine interne Dienstleistungs-Messung wurde zum Beispiel direkt am Fertigungsband im 7-Minuten-Takt durchgeführt. Dort haben die Messexperten aus dem Rohbau zwei Tage lang im Rahmen einer 100%-Prüfung den geometrischen IST-Zustand in der Montage von Kotflügelrohren erfasst. Für diese Untersuchung hatte das Team von Jean-Claude Saeul im Vorfeld eine komplette Messstrategie entwickelt, um letztendlich die tatsächlichen Geometriedaten mit den CAD-Vorgaben zu vergleichen und umfangreiche statistische Auswertungen zu liefern .

Bei dieser Prozessanalyse wurde der Fertigungszustand im Offline-Modus aufgenommen und die Messergebnisse anschließend in mehreren Schritten miteinander verglichen.

Das derzeitige Highlight – und zudem auch ein Beweis für die Kreativität der MAN-Messtechniker beim Umgang mit dem System – ist der neu gestaltete V-STARS-Messraum: Da er nicht sonderlich groß aber meist voller Teile ist, hätten mehrere Stative aufgebaut werden müssen, um überall bequem im Online-Modus arbeiten zu können. Stative haben allerdings den Nachteil, dass sie meist im Weg herum stehen, wenn sie nicht gebraucht werden. Deshalb haben die Photogrammetrie-Experten ihre INCA3-Kameras ‚in die Luft gehängt'. Die Praxiserfahrungen mit dieser kühnen Lösung sind wunderbar, sie hat sich absolut bewährt. Trotzdem arbeiten die Münchner noch an der Verfeinerung ihrer ‚schwebenden Messmaschine': So planen sie, zukünftig statt auf Akkus, die den Kameras Strom für die Dauer einer Schicht liefern, auf eine innovative Verbindung zur Steckdose zurückzugreifen...

Eine bedeutende Informationsquelle, um weitere Tricks und Ideen zum Einsatz des optischen Messsystems zu erhalten, stellen für die Rohbau-Messtechniker die von GDV Systems organisierten V-STARS-Workshops dar. Gerade der Austausch in diesem Rahmen mit Anwendern aus anderen Branchen wie beispielsweise aus der Luft- und Raumfahrtindustrie zeigt den Messspezialisten von MAN immer wieder hochinteressante Lösungen. Die Zusammenarbeit mit GDV Systems findet auch unabhängig von den Workshops große Zustimmung: Die Messtechniker loben nicht nur den guten Service, der aufgrund der hohen Zuverlässigkeit des V-STARS-Systems aber nur eher selten in Anspruch genommen werden muss, sondern auch die hervorragende Schulung direkt an der Messaufgabe.

Somit überrascht es nicht, dass das V-STARS-System die Erwartungen bei MAN absolut erfüllt hat. Vor allem die Mobilität und die Fähigkeit, in instabiler Umgebung zu arbeiten, überzeugen immer wieder. Nicht nur, weil die Messtechniker mit dem Kamerasystem überall sofort einsatzbereit sind, wenn es zum Beispiel im Werk ein Problem am Band gibt, sondern auch und gerade, weil sie mit dem System auf Reisen gehen können: So haben die Münchner schon mehrmals in Gustavsburg und in Steyr Fertigungsanlagen vermessen und justiert. In Steyr stehen die Vorrichtungen gleich neben dem Presswerk, dort weiß man also, was Instabilität in der Fertigung heißt; hier spürt man förmlich die Wucht der großen Anlagen. Aus diesem Grund könnten mit den Messsystemen von Wettbewerbern, die einen stabilen Standort benötigen, präzise Vermessungen eigentlich nur am Samstag oder Sonntag erfolgen, wenn das Presswerk nicht arbeitet.

„Ohne das V-STARS-System wären wir nicht so flexibel. Die Qualitätssicherung in der gesamten Prozesskette - vom Rohbau über die Instandsetzung bis zum fertigen Fahrzeug - ist mittlerweile komplett auf die photogrammetrischen Messungen abgestimmt. Wenn es die personelle Kapazität erlaubt, arbeiten wir täglich mit dem System. Wir könnten aber auch leicht drei Schichten mit Anwendungen füllen ...,“ fasst Jean-Claude Saeul zusammen.

Bild 3: Die Bilder werden von der |

|

|

Die INCA3 Kamera

Die INCA3 Kamera, speziell entwickelt und gebaut von GSI für hohe 3D-Messgenauigkeiten, kombiniert einen bewährten ultra-hochauflösenden CCD-Sensor mit einem leistungsfähigen „Bordcomputer“, um Messungen unter schwierigen und instabilen Bedingungen zu ermöglichen. Um diese Leistungen dauerhaft zu erhalten, schaffte GSI nicht nur eine einzigartige optisch-mechanische Stabilität in der Kamera, sondern auch Eigenschaften wie integrierte Blitzsteuerung, eine 10-fache Bildkomprimierung und die kabellose Schnittstelle (WIFI).

Die beengte Messumgebung an den Eckbeschlägen bei Airbus stellt eine gute Herausforderung für das V-STARS System dar. Die INCA3 Kamera ist ebenso geeignet für „Vor-Ort-Messungen“ ausgedehnter Objekte, da es keine Größenbeschränkungen gibt. Das ermöglicht die Anwendung der V-STARS Systeme für Luft- und Raumfahrt, Automobilindustrie, Schiffsbau, Anlagen- und Maschinenbau usw.

Die mit einer INCA3 entweder „frei Hand“ oder per Fernbedienung aufgenommenen Bilder werden in der mitgelieferten V-STARS Software automatisch ausgewertet und in einen 3D-Datensatz umgewandelt. Dieser Vorgang erfolgt vollautomatisch. Die gemessenen Daten können dann mit den Sollwerten, einem CAD-Datensatz oder vorherigen Messungen verglichen werden (Wiederholgenauigkeit oder Deformationsanalysen).

INCA3 :

Was ist Metrologie? Was ist Photogrammetrie?

Metrologie bezeichnet die Wissenschaft der Messtechnik, umgangssprachlich als „Vermessung“ bekannt. Hersteller, Wissenschaftler, Ingenieure und Techniker aus der Qualitätssicherung verwenden die Messtechnik in ihren jeweils eigenen speziellen Bereichen.

Photogrammetrie bezeichnet die optische 3D-Messtechnik, die Fotos (analog oder digital) als Grundlage zur Koordinatenberechnung verwendet. GSI bietet seit über 25 Jahren die umfangreichste Produktreihe der industriellen Photogrammetrie, die am Markt erhältlich ist.

Wer ist NTI?

NTI betreut sämtliche Aspekte rund um GSI´s V-STARS in Europa.

Wir haben mehr als 17 Jahre Erfahrung in den Bereichen Industrievermessung, Herstellung sowie VAR- und OEM -Vertrieb und Vermarktung.

Intensive Kundenbetreuung sehen wir als unsere wichtigste Aufgabe. Darüber hinaus stehen kompetente und erfahrene Partner in ganz Europa bereit, um Sie bei der Lösung Ihrer messtechnischen Aufgaben zu unterstützen.

Wer ist Geodetic Systems, Inc.

Geodetic Systems, Inc. (GSI, www.geodetic.com ) ist ein internationaler Hersteller und Lieferant von photogrammetrischen Messsystemen für die Fertigung, Montage und Qualitätssicherung in der Industrie. GSI entwickelt und vertreibt die 3D-Koordinatenmesssysteme der „V-STARS“ Familie speziell für Anwender aus der Mess- und Prüftechnik unterschiedlichster Industriezweige, wie z.B. der Luft- und Raumfahrtindustrie, dem Anlagen- und Maschinenbau, der Automobilindustrie und dem Schiffsbau. Die INCA3 ® , das aktuelle „Flaggschiff“ von GSI, ist eine digitale Messkamera auf dem neuesten Stand der Technik. Sie beinhaltet eine Reihe von fortschrittlichen Funktionen, die permanent weiterentwickelt werden. GSI verfügt über ein weltweites Vertriebsnetz in Zusammenarbeit mit Partnern aus der industriellen Messtechnik.

NTI

Herr

32 route de Seichebrières

45530 Vitry Aux Loges / Frankreich

Tel. +33 (0) 2 38 59 30 51 / Fax: + 33 (0) 2 38 59 30 9

Handy : +33 (0) 6 83 70 89 79

E-mail : nicolas.tanala@v-stars3d.com, website: www.nti-measure.com

__________________________________________________________________________________

INCA3 ® , V-STARS, Picture Perfect Measurements sind Warenzeichen oder Handelmarken von Geodetic Systems, Inc. Alle anderen Marken oder Produktnamen sind Warenzeichen oder Handelsmarken von den jeweiligen Eigentümern.