Metrología innovadora para camiones de gama alta.

Los camiones MAN exigen la más alta calidad en los productos empleados. Para alcanzar esta ambiciosa meta, utilizan la metrología más moderna para el ensamblaje de la carrocería: el sistema de cámara móvil en 3D V-STARS de Geodetic Systems, Inc. (GSI). De hecho, gracias a los innovadores usuarios de esta tecnología de medición en MAN, la fotogrametría se ha convertido en una herramienta irremplazable para solucionar diversas tareas.

"Muy pocas personas de entre nuestros usuarios utilizan V-STARS de una manera tan flexible. En MAN, se trata del resultado de muchos años de experiencia e intensa implicación en la metrología óptica. De esta manera, no sólo disfrutan de las ventajas de utilizar cámaras para comprobar objetos complejos en la celda de medición o en la producción, sino que también realizan mediciones de grandes componentes directamente en la línea de ensamblaje.

El sistema también se utiliza con regularidad para realizar mediciones táctiles que utilizan la sonda inalámbrica de guiado manual en modo con conexión, para compararlas con los datos CAD. MAN utiliza la combinación con conexión/sin conexión de manera muy eficaz, lo que los convierte en usuarios destacados que nos encantaría poder citar como referencia… Siempre hay algo nuevo que aprender, incluso para nosotros." Con estos elogios se refiere Roland Kinzel, director de GDV Systems GmbH en Bad Schwartau y colaborador de ventas de GSI, a sus clientes de Munich.

El principal objetivo del departamento de metrología, situado directamente en la zona de ensamblaje de carrocería desnuda de MAN Trucks en Munich, es la precisión dimensional de los armazones fabricados. Sus actividades van desde la calibración de las instalaciones de fabricación hasta la supervisión geométrica del chasis finalizado. En el caso de detectarse desviaciones respecto a la tolerancia, la responsabilidad de corregirlas recae en el equipo de 8 personas a cargo de Jean-Claude Saeul. Para ello, los expertos en medición han tenido a su disposición no sólo aparatos de medición de coordenadas estacionarias y una celda de medición con conexión, sino también, desde 1998, el sistema móvil V-STARS de GSI.

V-STARS es un sistema óptico de medición de coordenadas cuya única cámara INCA (V-STARS/S) o las dos o más cámaras INCA (V-STARS/M) proporcionan una captura en 3D rápida y de gran precisión. Gracias a la tecnología fotogramétrica, la propia medición no tiene lugar en el objeto, sino en imágenes digitales extraídas de diferentes perspectivas. Las fotografías son entonces procesadas automáticamente por el potente software V-STARS, y las coordenadas 3D del objeto medido son calculadas, con o sin conexión. Los resultados pueden presentarse y analizarse directamente, de manera gráfica o numérica, con V-STARS o cualquier otro programa. La precisión en la medición del sistema V-STARS/S es de 5 µm + 5 µm/m, mientras que la del sistema V-STARS/M es de "sólo" 10 µm + 10 µm/m debido al menor número de imágenes y el modo de exploración táctil.

MAN Nutzfahrzeuge adquirió el sistema móvil principalmente para los dispositivos de medición. Hasta finales de los 90, esta tarea todavía se abordaba utilizando calibradores vernier de altura y la "cubicación", lo que constituía un sistema complicado y costoso. "En aquel momento, establecimos un perfil de requisitos para el nuevo sistema de medición y nos incorporamos a un estudio comparativo en Volkswagen. V-STARS fue el único sistema que respondió a las expectativas que habíamos concebido: No es sensible a la luz, se adapta a mediciones en un entorno inestable y es inalámbrico. Hace ocho años, adquirimos un sistema con cámaras INCA1, a lo que siguió la adquisición a finales de 2004 de otro sistema con los actuales sensores INCA3", comenta Jean-Claude Saeul.

El primer uso del sistema V-STARS se aplicó al proceso de ensamblaje de la carrocería desnuda de un nuevo tipo de vehículo en Munich en 1998. El utillaje de este proyecto fue fabricado en las instalaciones de un proveedor de Osnabrück. Por ello, los técnicos de medición cargaron el sistema de medición en su coche y viajaron hasta la fábrica del proveedor, en la que se calibraron todos los dispositivos a lo largo de un periodo de varias semanas. A continuación, el equipo se desmontó en las instalaciones del fabricante, y se volvió a ensamblar en Munich. Lo primero que hizo el equipo de metrología fue comprobar si la geometría seguía siendo precisa. Se trató de una medición por comparación positiva. Por cierto, todos los datos medidos entonces siguen estando en el sistema, y los especialistas en metrología siguen utilizándolos a día de hoy.

Fig 1: En la celda de medición V-STARS, en la que se lleva a cabo la parte táctil de los procesos de medición de componentes, las cámaras INCA3 están suspendidas en el aire. |

|

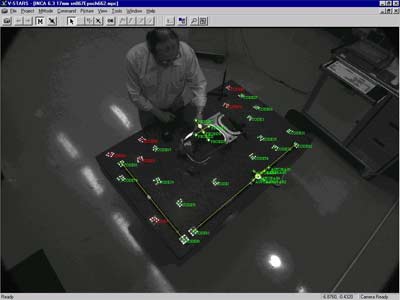

Fig 2: Medición fotogramétrica de la deformación en cabina directamente durante la fabricación. |

En contra de los planes originales, el uso del sistema V-STARS ya no se centra exclusivamente en la medición de dispositivos. "Hoy en día, apoyamos intensamente análisis de procesos directamente en la producción, y también medimos diferentes componentes en la celda de medición. Cuantas más personas ven el sistema

V-STARS en funcionamiento, más trabajo nos llega. Siempre nos hemos preguntado si el sistema móvil podría resolver tareas críticas de medición en otras áreas. El resultado es que llevamos a cabo de manera regular proyectos para otros departamentos en Munich y para otras plantas como un servicio", explica el técnico de medición Johann Dumele.

Por ejemplo, se llevó a cabo un servicio de medición interna directamente en una línea de ensamblaje que funcionaba en ciclos de 7 minutos. Como parte de una prueba completa, los técnicos de medición de la fase de ensamblaje de la carrocería desnuda capturaron el estado geométrico real del ensamblaje de tubos de guardabarros durante dos días. Para este estudio, el equipo de Jean-Claude Saeul había desarrollado con antelación una exhaustiva estrategia de medición que les permitiría comparar los propios datos geométricos con los valores objetivos del sistema CAD, y les proporcionaría extensas evaluaciones estadísticas.

Durante este análisis de procesos, se capturó el estado de la producción en el modo sin conexión, y los resultados de la medición se compararon utilizando un proceso de múltiples etapas. Una aplicación básica adicional de este sistema es la medición de componentes, que se lleva a cabo durante la etapa de ensamblaje de la carrocería desnuda en la celda de medición V-STARS. En el caso actual, ello implica el utillaje de dos componentes: las unidades de ensamblaje de la pared anterior y la pared posterior. Durante el mismo proceso de registro de la medición utilizado para el dispositivo de medición de coordenadas, la herramienta se calibra en el modo sin conexión, y a continuación se comprueba tocándola con la sonda manual en el modo con conexión; es decir, exactamente de la misma manera que con una máquina de medición de coordenadas, pero considerablemente más rápido. Este ahorro de tiempo se aplica a los análisis de errores en general, ya que los objetos se miden sólo una vez.

El actual punto destacado, que es también un testimonio de la creatividad de los técnicos de medición de MAN a la hora de aplicar el sistema, es la celda de medición V-STARS rediseñada: Dado que no es muy grande, pero habitualmente presenta numerosos componentes, resultaría necesario instalar varios trípodes para permitir trabajar cómodamente en el modo con conexión. Sin embargo, los trípodes tienen el inconveniente de estorbar cuando no se están utilizando. Es por eso por lo que nuestros expertos en fotogrametría suspendieron las cámaras INCA3 "en el aire". Los resultados prácticos de esta atrevida solución han sido excelentes: la solución ha sido validada por completo. A pesar de ello, el personal de Munich sigue trabajando en refinar el "dispositivo flotante de medición". Por ejemplo, tienen previsto desarrollar una innovadora conexión a una toma de corriente en lugar de confiar en baterías recargables...

Los técnicos de medición del ensamblaje de la carrocería desnuda disponen de una importante fuente de información, trucos e ideas adicionales a la hora de utilizar el sistema de medición óptica en forma de los talleres V-STARS desarrollados por GDV Systems. El intercambio de experiencias en este foro con usuarios de otros sectores, como el aerospacial, permite a los expertos en medición de MAN descubrir constantemente soluciones de gran interés. Asimismo, la calificación que dan a la cooperación con GDV Systems fuera de estos talleres es muy elevada. Los técnicos de medición no sólo destacan el buen servicio técnico, que, no obstante, no se utiliza con frecuencia debido a la gran fiabilidad del sistema V-STARS, sino también la excelente formación recibida en las propias tareas de medición.

Por ello, no debe sorprender que el sistema V-STARS cumpla perfectamente las expectativas de MAN. Especialmente, su portabilidad y la capacidad de trabajar en entornos inestables siguen impresionando a los usuarios una y otra vez. No sólo porque los técnicos de medición que disponen del sistema de la cámara están siempre listos para ponerse en marcha, por ejemplo cuando existe un problema en la línea de ensamblaje de la planta, sino también, y muy especialmente, porque pueden viajar con el sistema. Los técnicos de Munich, por ejemplo, han calibrado y ajustado las instalaciones de producción de Gustavsburg y Steyr en varias ocasiones. En Steyr, el equipo se encuentra directamente adyacente a la planta de prensado, lo que significa que saben muy bien lo que es la inestabilidad durante la producción. Puede literalmente sentirse el peso de las grandes instalaciones. Por este motivo, si se utilizan los sistemas de medición de la competencia, que requieren un emplazamiento estable, sólo pueden llevarse a cabo calibraciones precisas en sábados y domingos, cuando la planta de prensado no está en funcionamiento.

“Sin el sistema V-STARS, no dispondríamos de la misma flexibilidad. El aseguramiento de calidad en toda la cadena de producción, desde el ensamblaje de la carrocería hasta el mantenimiento del vehículo acabado, se ha conciliado entre tanto por completo con las mediciones fotogramétricas. Siempre que lo permita la capacidad del personal, podemos trabajar con el sistema diariamente. Pero también podríamos llenar fácilmente tres turnos con sus aplicaciones...", resume Jean-Claude Saeul.

Fig 3: Las fotografías son entonces procesadas automáticamente por el potente software V-STARS, y las coordenadas 3D del objeto medido son calculadas, con o sin conexión. |

|

|

La cámara INCA3, específicamente diseñada y construida por GSI para la ejecución de mediciones 3D de elevada precisión, combina un probado sensor CCD de resolución ultraelevada con un ordenador de abordo industrial basado en un PC, para realizar mediciones en condiciones adversas y entornos inestables. A fin de obtener estos rendimientos, GSI no sólo impone una estabilidad optomecánica insuperable en el interior de la cámara, sino que también incluye características como un estroboscopio integrado o conectividad inalámbrica (WIFI) tras una compresión de la imagen habitualmente de 10 a 1.

La característica restringida del entorno de medición de las piezas de unión de las esquinas del Airbus resulta interesante para el sistema V-STARS. No obstante, la cámara INCA3 resulta especialmente adecuada en mediciones in situ de objetos grandes, ya que no existe ninguna restricción de tamaño de la pieza a medir. Ello posibilita el uso de los sistemas V-STARS en campos como los de la aeronáutica, la industria espacial, automoción, construcción naval, generación de energía, industria pesada, etc.

Una vez INCA3 captura las fotos (ya sea a través del funcionamiento manual o mediante control remoto), el software V-STARS propietario de GSI inspecciona automáticamente las imágenes digitales recogidas y extrae la información 3D requerida. Este proceso está totalmente automatizado. Los puntos medidos pueden compararse entonces con sus nominales (ya sea punto a punto, o en comparación con el archivo CAD correspondiente), o bien pueden compararse con mediciones anteriores (repetibilidad o estudios de capacidad).

INCA3:

Las acciones de V-STARS en Europa están coordinadas por la compañía NTI (www.nti-measure.com).

Acerca de Geodetic Systems, Inc.

Geodetic Systems, Inc. (GSI, www.geodetic.com) es un proveedor internacional de soluciones de fotogrametría industrial para el mercado de medición/metrología industrial. GSI desarrolla y comercializa la familia V-STARS de sistemas de medición de coordenadas en 3D para usuarios implicados en aplicaciones de medición e inspección en diversos sectores, como el aerospacial, el de energía nuclear, automoción y construcción naval. INCA3, el producto estrella de la compañía, es una cámara de fotogrametría digital de tecnología punta con numerosas características progresivas. GSI distribuye sus productos a través de una red mundial de socios industriales. La distribución del sistema V-STARS y de la cámara INCA3 en Europa es coordinada por NTI. Para más información, póngase en contacto con:

NTI

Sr

32 route de Seichebrières

45530 Vitry Aux Loges / France

Tél. +33 (0) 2 38 59 30 51 / Fax: + 33 (0) 2 38 59 30 9

Tél. portable : +33 (0) 6 83 70 89 79

E-mail : nicolas.tanala@v-stars3d.com, website: www.nti-measure.com

__________________________________________________________________________________

INCA3, V-STARS y Picture Perfect Measurements son marcas comerciales o marcas registradas de Geodetic Services, Inc. Todo el resto de marcas y nombres de productos citados son marcas comerciales o marcas registradas de sus respectivos dueños.